ドブメッキ・溶融亜鉛メッキ

メッキ槽に浸ける様子から、「ドブづけ」や「テンプラ」などとも呼ばれています

溶融亜鉛メッキJIS認定工場指定・検査票の提出も可能!

ドブメッキ・溶融亜鉛メッキとは?

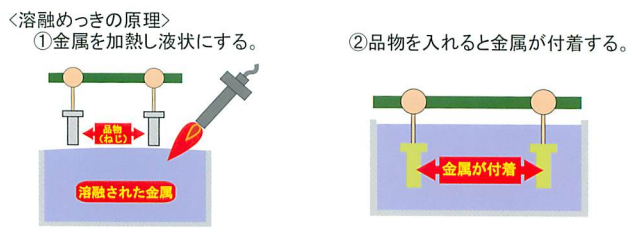

ドブメッキ・溶融亜鉛メッキとは、高温で溶かした亜鉛に鋼材(一般には鉄)を漬けることで表面に亜鉛皮膜を形成する(=メッキを形成する)表面処理方法を示します。

電気を使用する電気亜鉛めっきに対して、ドブメッキは電気を使用しないめっきとなります。

コストに対して高い耐食性(防錆効果)が得られるのが特徴です。

(さらに環境条件が良好であれば数十年に渡る防食効果が期待できる。)

※注意点:複雑な構造の製品には湯抜き孔やガス抜き孔が必要。

- 優れた防錆効果

- ドブメッキ・溶融亜鉛メッキは、電気化学作用により緻密な保護被膜を形成することで、鉄鋼面を長期間腐食から守ります。また、亜鉛皮膜、酸化亜鉛皮膜による長時間の耐食性があるため、ピンホールや傷を犠牲的に防食してくれます。

耐候性はめっきの厚みの厚さに比例して高くなります。

ドブメッキの膜厚は、約49~100μmと、厚みのある皮膜が生成できるため、耐食性に優れています。

ただし、めっき厚が厚く、ネジについては嵌合が悪くなるので、雌ねじ側をオーバータップする必要があります。

座金などの薄いものはめっきの際、製品同士がくっついてしまうことがよくありますので注意が必要です。

JIS H 8641例 鉄ボルトナット直径12ミリ以上及び2.3mm以上の座金【HDZ35】

- コストパフォーマンスが高い

- コストに対して高い耐食性(防錆効果)が得られるのが特徴です。

また、特殊な環境を除き、大気中、海水中、土壌中にあっても保守工事なしで、長期間にわたって優れた防食効果が継続するので、他の防食法と比べ最も経済的です。 - 密着性

- 溶融亜鉛メッキ皮膜は、鉄素地と亜鉛との合金反応により密着しているため、衝撃や摩擦によって剥がれることが少ないと言えます。

- ムラのないメッキが可能

- 溶融亜鉛メッキ槽に浸せきするメッキ方法であるため、複雑な構造物、例えばパイプ内面やタンクの内面等、中の目に見えない部分、手の届かない部分まで十分な厚さで、均一のメッキ皮膜を作ることができます。

- 多様性

- 様々な形状やサイズにもメッキが可能です。

- ※注意

- 高強度製品(10.9強度以上)にドブメッキ(溶融亜鉛メッキ)を処理すると強度保証から外れます!

※ドブメッキは450℃以上の高温で加熱するため高強度ボルトやナットには向きません

高強度ねじへの防錆には高機能表面処理がオススメ

ドブメッキ・溶融亜鉛メッキの防錆効果とは?

●「保護皮膜作用」

ドブメッキ・溶融亜鉛メッキは、素材と亜鉛の合金が作られることで亜鉛メッキの表面に空気や水を通しにくい亜鉛の酸化皮膜が形成されます。よって密着性が強く、剥がれ落ちることがありません。

●「犠牲防食作用」

また亜鉛めっき表面に薄い酸化亜鉛の皮膜が張られることでより錆に強くなり、キズによって素地が露出しても、キズの周囲の亜鉛が「鉄より先に溶け出して」電気化学的に素材が守られるため、錆が広がる事がありません。

●溶融亜鉛メッキ鋼材のコンクリート耐食性

溶融亜鉛メッキされた鋼材は、コンクリート中でも防食性を発揮します。

打設直後のコンクリートはカルシウムを多く含むため強アルカリ環境となります。

よって一度溶融亜鉛メッキの表面は溶解しますが、カルシウムと反応して溶融亜鉛メッキ表面には安全な保護性被膜(CaHZn)が生成するため、アルカリ環境でもほとんど溶解しなくなり下地の亜鉛皮膜を保護します。

ドブメッキ・溶融亜鉛メッキ と 電気メッキ の違いって?

亜鉛メッキには溶融亜鉛メッキと電気メッキがあります。

●ドブメッキ・溶融亜鉛メッキの特徴 ➡屋外での利用に最適

- 屋外に露出していても長時間耐えることが可能

- 海岸地域でも耐食性を発揮

- メッキのムラがない

- 傷に強い(ピンホールや傷を犠牲的に防食してくれる)

「ピンホール」とは?

「ピンホール」とは、「ピット」とともにめっき皮膜表面の凹状の欠陥を示します。

素地や下地層まで凹状が達する細孔が「ピンホール」、析出不良により、素材表面まで達しておらず巨視的(マクロ的)に確認できる穴が「ピット」、です。「ピンホール」は、めっき皮膜の「ふくれ」や素材の「腐食」など2次的な不良・欠陥の原因ともるので注意が必要です。

●電気メッキの特徴 ➡精密機械の部品や外観性の求められる箇所に最適

- 外観性に優れる(鏡面仕上げなど)

- プラスチックなどの金属以外の製品にもメッキが可能

- メッキ溜まりが起きないように調整可能(小さな製品など)

メッキ溜まりとは?

メッキ溜まりとは、めっきが過剰に厚く付着した状態を示し、めっき抜き孔の位置や大きさが不適切であるために、溶融亜鉛の流れが悪いことで発生します。亜鉛溜まりとも呼ばれています。

耐食性や密着性には問題ありません。しかし、ボルト留め部や外観等の使用上問題がある場合は、グラインダ等で削るか、再めっきする必要があります。

ドブメッキ・溶融亜鉛メッキの規格

日本工業規格の定める溶融亜鉛めっきのに2つの規格があります。

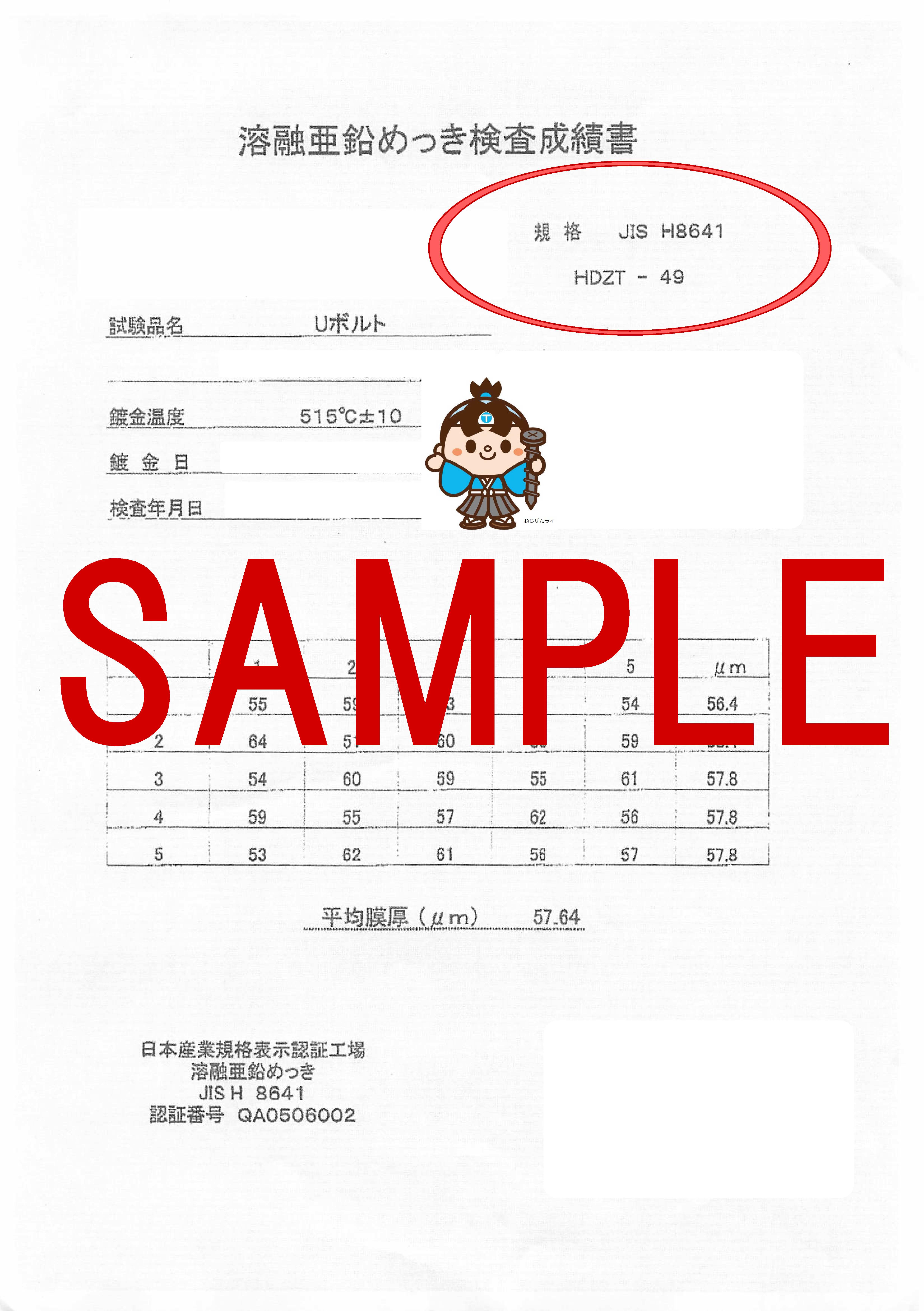

- 「JIS H 8641」

- 種類及び記号(表1)やその品質について(表2)が記されています。

- 「JIS H 0401」

- 使用薬品、方法が規定されておりこれに準ずることとなっています。

※2021年12月に溶融亜鉛メッキJIS規格改正がありました。下記改正前と改正後の表を記載します

改正前:表1 種類及び記号

| 種類 | 記号 | 適用例(参考) |

|---|---|---|

| 1種A | HDZ A | 厚さ5mm以下の鋼材・鋼製品、鋼管類、 径12mm以上のボルト・ナット及び厚さ2.3mmを超える座金類 |

| 1種B | HDZ B | 厚さ5mmを超える鋼材・鋼製品、鋼管類及び鋳鍛造品類 |

| 2種35 | HDZ 35 | 厚さ1mm以上2mm以下の鋼材・鋼製品、 径12mm以上のボルト・ナット及び厚さ2.3mmを超える座金類 |

| 2種40 | HDZ 40 | 厚さ2mmを超え3mm以下の鋼材、鋼製品及び鋳鍛造品類 |

| 2種45 | HDZ 45 | 厚さ3mmを超え5mm以下の鋼材、鋼製品及び鋳鍛造品類 |

| 2種50 | HDZ 50 | 厚さ5mmを超える鋼材、鋼製品及び鋳鍛造品類 |

| 2種55 | HDZ 55 | 過酷な腐食環境下で使用される鋼材、鋼製品及び鋳鍛造品類 |

備考 : ①HDZ55のめっきを要求するものは,素材の厚さ6 mm以上であることが望ましい。

素材の厚さが6 mm未満のものに適用する場合は,事前に受渡当事者間の協定による。

②表中,適用例の欄で示す厚さ及び直径は,呼称寸法による。

③過酷な腐食環境は,海塩粒子濃度の高い海岸,凍結防止剤の散布される地域などをいう。

改正前:表2 付着量及び硫酸銅試験回数

| 種類 | 記号 | 硫酸銅試験回数 | 付着量g/㎡ | 平均めっき膜厚μm(参考) |

|---|---|---|---|---|

| 1種A | HDZ A | 4回 | 28~42 | |

| 1種B | HDZ B | 5回 | 35~49 | |

| 2種35 | HDZ 35 | 350以上 | 49以上 | |

| 2種40 | HDZ 40 | 400以上 | 56以上 | |

| 2種45 | HDZ 45 | 450以上 | 63以上 | |

| 2種50 | HDZ 50 | 500以上 | 69以上 | |

| 2種55 | HDZ 55 | 550以上 | 76以上 |

備考 : ①膜厚とは素材表面とめっき皮膜との距離のことをいいます。

②1種A、1種Bの膜厚は硫酸銅試験回数から推定した最少めっき皮膜厚さの範囲です。

③平均めっき膜厚は付着量からめっき皮膜の密度7.2g/Cを除した値です。

NEW 溶融亜鉛メッキJIS規格改正について(202112~)

2021年12月20日付にて、

溶融亜鉛めっきに関する日本産業規格(JIS規格:JIS H8641及びJIS H0401)が改正されました。

| 改正前 | 改正後 | |

|---|---|---|

| 概要 | めっきの要求品質特性を 硫酸銅試験の試験回数、又は、 付着量試験による付着量により規定 JIS H8641密着性についての規定あり |

めっきの要求品質特性を 膜厚計による測定により規定 品質を確認する試験方法は別途JIS H0401へ統合 JIS H8641密着性についての規定削除 |

| 種類 記号 |

「1種」「2種」の区分けのある7種類 | 「1種」「2種」の区分けのない7種類へ変更 |

| 試験 | 硫酸銅試験 付着量試験 |

電磁式膜厚計を用いた膜厚試験方法 種類の記号に対応した膜厚の規定値を設定 (改正後:表1参照) 硫酸銅試験、ハンマ試験は削除 |

改正後:表1 種類の記号及び塗膜

| 種類の記号 | 膜厚 (μm) |

適用例(参考) |

|---|---|---|

| HDZT 35 | 35以上 | 厚さ5mm以下の素材、 径12mm以上のボルト・ナット及び厚さ2.3mmを超える座金類で、遠心分離によって亜鉛のたれ切をするもの又は機能上薄い塗膜が要求されるもの |

| HDZT 42 | 42以上 | 厚さ5mmを超える素材で、遠心分離によって亜鉛のたれ切をするもの又は機能上薄い塗膜が要求されるもの |

| HDZT 49 | 49以上 | 厚さ1mm以上の素材、直径12mm以上のボルト・ナット及び厚さ2.3mmを超える座金類 |

| HDZT 56 | 56以上 | 厚さ2mm以上の素材 |

| HDZT 63 | 63以上 | 厚さ3mm以上の素材 |

| HDZT 70 | 70以上 | 厚さ5mm以上の素材 |

| HDZT 77 | 77以上 | 厚さ6mm以上の素材 |

※適用例の欄に示す厚さ及び直径は、公称寸法による

改正後:表2 新規格と旧規格の塗膜と付着量との関係

| 膜厚 (新規格) |

膜厚 (新規格) |

付着量 (旧規格) |

付着量 (旧規格) |

付着量 (旧規格) |

|---|---|---|---|---|

| 種類の記号 | 平均めっき膜厚μm(参考) | 種類 | 記号 | 付着量g/㎡ |

| HDZT 35 | 35以上 | 1種A | HDZ A | 250以上 |

| HDZT 42 | 42以上 | 1種B | HDZ B | 300以上 |

| HDZT 49 | 49以上 | 2種35 | HDZ 35 | 350以上 |

| HDZT 56 | 56以上 | 2種40 | HDZ 40 | 400以上 |

| HDZT 63 | 63以上 | 2種45 | HDZ 45 | 450以上 |

| HDZT 70 | 70以上 | 2種50 | HDZ 50 | 500以上 |

| HDZT 77 | 77以上 | 2種55 | HDZ 55 | 550以上 |

※旧規格では、2種について付着量を規定しています

※1種の付着量は、HDZ Aの平均めっき膜厚の平均値(35μm)又はHDZ Bの平均めっき膜厚の平均値(42μm)に、めっき被膜の密度を7.2g/㎤として、これに乗じた値を示します。

ドブメッキ・溶融亜鉛メッキの採用例

- 道路の様々な柱、レール等

- 送電用鉄塔

- 鋼構造物、橋梁

- 温室や室内プール

- 太陽光発電、風力発電

- 太陽光発電、風力発電

- 土木関連事業

ドブメッキ・溶融亜鉛メッキの品質試験例

- 付着量試験

- 電磁式厚さ試験

- 均一性試験(硫酸銅試験)

- 密着性試験

溶融亜鉛メッキJIS認定工場指定・検査票の提出が可能!

※ドブメッキ(溶融亜鉛メッキ)証明発行可能です。改正後の規格にも対応!

※JIS認定めっき工場による、HDZメッキ証明書の発行が可能です。

※メッキ証明書が必要な場合は、お見積もり時に必ず明記下さい。

お気軽にお問い合わせください

ドブメッキ・溶融亜鉛メッキのことならトミタラシにお任せ!

関連LINK

| オススメ | |

|---|---|

| ドブメッキと同等の耐食性を持ちながら 薄膜化が可能な表面処理品 |

|

| ドブメッキ付き製品豊富なラインナップ! 商品ページはこちらから |