水素脆性の心配が無い高機能表面処理

ダクロダイズド®処理

ダクロDX380

1、ダクロダイズド® ダクロDX380とは?

ダクロタイズド®処理ダクロDX380は、主成分の亜鉛と、介在の役目を果たすクエン酸を含んだ処理液に浸漬塗装した後、加熱した素地に焼付します。

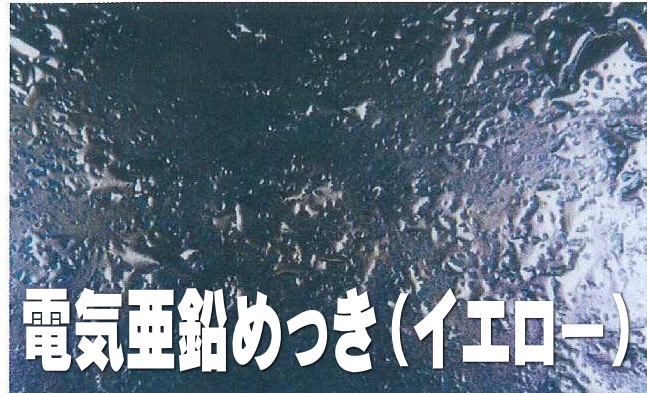

電気亜鉛めっきと比べ耐食性はもちろん、耐熱性にも優れています。

また、行程中、塩酸処理を行わないので水素脆性の心配はありません。

金属亜鉛フレーク、無水クロム酸、グリコール等の分散水溶液に浸漬して

ダクロタイズド®処理被膜の防錆機構

ダクロタイズド®処理被膜は、亜鉛粒子のコントロールされた自己犠牲保護作用と、クロム酸による素地面の不働体化および亜鉛フレークと、クロム化合物の障壁作用によって構成され、これらによって他にみられない優れた耐食性を示します。

2、ダクロダイズド® ダクロDX380処理工程

ダクロダイズド®処理ダクロDX380の工程は素材の大きさや形状などにより異なります。

下記はボルトやナット、ねじ、座金などの処理に適した処理工程です

【ディップスピン方式】

- 浸漬塗装

- ダクロディップ中に被処理物を浸漬

●使用される処理液(ダクロディップ)●

金属亜鉛フレーク、無水クロム酸、グリコール等の分散水溶液です。 - 焼付

- 焼き付け炉中で約300℃に加熱する。

300度に加熱することで六価クロムを溶液中の他材料(グリコール等の有機物)と還元してシルバーの三価クロム(水不溶性アモルファスのnCrO3・mCr2O3)を生成しこれがバインダーとなって、数十層に積層された亜鉛フレークを相互に結び付けて被膜を形成します。

同時に無水クロム酸が金属素地表面を酸化して化学的に結合し、強固な密着力を生じます。

3、ダクロダイズド®処理 ダクロDX380 の特徴

- 対塩水噴霧性及び耐サイクルテスト性に優れる

- ダクロタイズド®処理は、わずか8~10μm程度の皮膜ながら、従来の電気亜鉛メッキ(有色クロメート処理を施した電気亜鉛メッキ・溶融亜鉛メッキ・ニッケル亜鉛メッキなど)と比較し優れた耐食性を示します。

- 耐熱耐蝕性

- 耐熱試験において従来の電気亜鉛メッキは表面のクロメート皮膜が100℃で破壊されるのに対し、ダクロダイズド処理は連続250℃の温度に長時間耐えることが可能です。

【300℃で12時間加熱後の表面処理】

- ダクロダイズド処理上への塗装も可能

- ダクロダイズド処理は密着性に優れるため、塗装も可能です。

- アルミとの電蝕に防止効果あり

- 近年増えているアルミと鉄の組み合わせにおいて、電気亜鉛メッキに比較して電食の発生を低く抑えます。

ダクロダイズド処理は部品は、クロム酸の不働態化作用とコントロールされた亜鉛の犠牲保護作用が防蝕機構の中心であるため、亜鉛金属の消費が抑えられます。耐蝕性能も安定し、鉄素地の露出もない為にアルミニウムの腐蝕も促進することはないといえます。 - 水性脆性の恐れがない

- ダクロタイズド処理は、行程中で一切酸処理(酸洗い)を行いません。よって電気亜鉛メッキのように行程中です急がずが発生し、素材中に浸透して遅れ破壊を起こす心配もありません。

また、電解反応によって発生する水素ガスが素材に浸透する事が無い為、素材硬度を失わず、優れた防錆が得られます。 - 付き廻り性に優れる

- ダクロディップは、複雑な形状をしているものにも強力に浸透して防錆皮膜を作ることができます。よって従来の電気メッキでは処理が困難であった、複雑な形状のものにも適用できます。

- 公害の心配がない

- 水質汚染:ダクロダイズド処理は塗装から焼付工程までに水工程はないので公共用水域への排水はありません。

大気汚染:焼付工程での揮発物は水が主体で法で定められた有害物質は含まれていません。

4、ダクロダイズド処理処理例

国内外で幅広く使用されています。

主に建築関係・土木関係

・トンネル

・道路

・地下鉄工事 etc

5、ダクロダイズド処理品事例紹介

| ダクロダイズド処理 ×皿小ねじ |

ダクロダイズド処理 ×蝶ナット |

ダクロダイズド処理 ×皿タッピン |

|

|

|

| ダクロダイズド処理 ×12.9低頭CAP |

ダクロダイズド処理 ×12.9低頭CAP |

ダクロダイズド処理 ×12.9低頭CAP |

|

|

|

高強度ボルトにもダクロダイズドで耐食性をプラス!!

| 関連リンク | |

|---|---|

| ダクロダイズド処理アルミフリー ダクロDX350処理はこちら |

|

| ダクロダイズド処理環境対応品はこちら ダクロタイズド®は六価クロムを使用しているため RoHS指令およびREACH規制に適合していません。 |

ダクロダイズド処理をもとに開発された新技術 クロムフリー防錆処理 |

※ダクロタイズド®、ジオメット®は、NOFメタルコーティングス株式会社(旧社名:株式会社日本ダクロシャムロック)の登録商標です。

| 商品名 | めっき層 | 塗膜 | 塩水噴霧 試験 |

複合サイクル試験 | 水素危性 | 異種金属 接触腐蝕 (アルミとの) |

|---|---|---|---|---|---|---|

| ニューラスパート | 5μm | 7μm | 2000 | 200 | △ | ◎ |

| ラフレ | - | 5μm |

2000 | 200 | 〇 | 〇 |

| カエラーLB | 7μm | 9μm | 3000 | 300 | △ | 〇 |

| ディスゴ | - | 12μm | 2000 | 200 | 〇 | ◎ |

| ディスゴ ルナ | HDZ35/55 | 6μm | 2000 | 200 | △ | ◎ |

| ディスゴ ラニュー | 5μm |

5μm | 1000 | 100 | △ | ◎ |

| ディスゴ リンタス | 6μm |

5μm | 1000 | 100 | △ | ◎ |

| ラスパート | 5μm | 10μm | 1000 | 100 | △ | ◎ |

| ラスパート ノンクロム | 6μm | 10μm | 1000 | 100 | △ | ◎ |

| ラスパート ノンクロム (ステンレス仕様) |

- | 15μm | 2000 | 200 | 〇 | ◎ |

| ラスパート クリア | 8μm以上 | 1~2μm | 500 | 30 | △ | 〇 |

| ジオメット | 8μm | 2000 | 40 | 〇 | 〇 | |

| ニコア |

8μm | 20μm | 1500 | 150 | △ | ◎ |

| ゼロ・ステン | 8μm | 3μm | 2000 | 200 | △ | 〇 |

| ドラール | - | 30μm | 1000 | 100 | △ | 〇 |