チタン×射出成型のご提案

- ステンレスより強靭な部品がほしい

- アルミより耐久性の高い用品が必要

- 鉄より軽い部材があればいい

- プラスチックより質感の高いパーツを探している

その問題すべてチタン×射出成型が

低コストで解決いたします!

従来のチタン加工の問題点

切削加工

- 工程時間の長さ

- 材料の無駄

- 加工費の負担

プレス加工

- 形状の限定

- 加工費の負担

チタンは【強い・錆びない・軽い】という夢の材質ながら、

上記のように加工コストや加工のしにくさの点でなかなか使用に至らないというのが現状です。

そこでトミタラシからのご提案

チタンを加工するなら射出成型!!

●射出成型とは

射出成形とは、材料を金型という枠に流し込み(=射出)、高い圧力をかけて製品を形作る(=成形)ことです。主にプラスチックの製品を成形するさいに用いられる方法です。

※溶けやすい樹脂(プラスチック)やゴムが材料として使えるのが主流です。

●チタンの射出成型について

チタンは、融点が1,670℃と非常に高いので、鋳造するがとても大変な材質です。

鋳造に使われる型(鋳型)の温度が約800℃くらいなので、そこに1,670℃で溶かしたチタンを流し込んでしまうと、鋳型と接触したところから、瞬間的に凝固していきます。

なので、型の中を隙間なく溶けたチタンで完全に埋め込むのはとても難しいのです。

そこで、チタンの射出成型には、金属粉末射出成型を利用します。

チタンを粉末状の金属粉にして、バインダーを混ぜ合わせ、金型に射出することによって目的の形状の金属部品を作成する加工方法(メタルインジェクション(MIM))です。

メタルインジェクション(MIM)は三次元複雑形状の製造が可能なので、医療用機器や電子部品など、マイクロ部品の製造技術として活用が期待されている加工技術です。

【メタルインジェクションの特長】

- 高密度

- 従来の粉末治金では密度83~85%であるのに対し、MIM加工では密度95%以上を実現!

空孔は丸い独立した形をとっているため、機械的強度が優れています。 - 金型成形

- 金属製品がプラスチックと同じ成型感覚で製造可能になり、従来切削加工などで対応していた難加工品も金型で成形する事が可能に。

- 複数形状

- 複数部品を一体化して加工することもできるので、作業工数の削減や生産性の向上、設計のコンパクト化が実現できます。

- 横穴・堅穴

- 鋳造等で不可能であったり高価になってしまう異形の穴(横穴・竪穴)も製造可能。

丸穴をあけるのと同じコストで成形できます。

★加工が困難な特殊なネジも製造可能です。

まめ知識

鋳造:金型に溶かした金属を流し込んだ後、冷やして固める手法。

鍛造:金属の塊を金型で挟み込み、プレスして引き延ばすことで形作る手法。

●チタンを射出成型することで製作可能になる形状

- ねじや歯車などの要素部品

- 時計や通信機器などの部品

- アクセサリー(チタンは金属アレルギーをおこしにくい)

- ハンマーの先端部分(同形状の鉄製と比較し重量50%軽量化&強度50%向上が可能に) etc

●チタンの射出成型コスト

射出成型に際して必要となる金型のコストは、プラスチック製品向けの金型と同等

★形状や寸法にもよるが、最低ロット約500個以上の場合、切削・プレス加工より低コストを実現可能

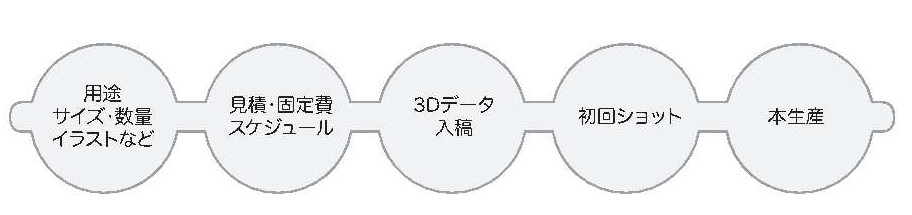

●チタン射出成型のお見積り致します!

チタンは強靭・耐腐食・軽量とノンアレルギーと金属素材としての最理想ですが、その特性ゆえに、加工法が限定的でしたが、トミタラシでは用途に合わせた形状・サイズでご指定通りの仕上がりをご提供いたします。ギア・複雑な形状・ケースなどなど。お気軽にご相談ください!!

強靭・高耐食・軽量・ノンアレルギー

夢の材質【チタン】をより身近に!!

チタンの射出成型について詳しく知りたい方はお気軽にご相談ください!

| 関連LINK | |

|---|---|